一、气力输送选型有影响的物料特性

1、粘着性和附着性,粘性物料会粘结或堵塞卸料斗、供料器和输送管道。因而在旋转叶片供料器中应优选吹扫式旋转叶片供料器。

2、易燃易爆性,输送塑料、化学品、金属粉末和煤粉等易燃易爆性物料时,应使用不易爆阀和自动灭火装置等措施。

3、湿含量,如果湿物料中50μm以下的细粉量小于0.1,多数能在传统气力输送系统中输送。若湿物料中湿含量高,湿细粉会粘附在弯管的内壁,引起管道堵塞,则供料器应选用吹扫式旋转叶片供料器。如物料不是太潮湿,通过加热输送空气就能减轻粘堵问题。

4、静电,物料电荷聚集会引起粘附并影响物料流动性,此时可通过空气在线增湿解决。在密相输送中,因使用空气量较少,故增湿费用较低。

5、磨琢性,为降低输送管道和零部件磨损,输送磨琢性物料时应选用较低输送速度。在稀相系统中要避免使用有运动部件的供料器,并通过使用短半径弯管R/D=2~3,一端不通铸铁T形管和自蔓延高温合成工艺制造的陶瓷钢铁复合管等措施来延长管道的使用寿命。

6、易碎性,输送过程中,大多数物料的破损发生在弯管或螺旋泵这类供料器中。因此,设计系统时应少用弯管并避免使用螺旋泵这类易破碎脆性物料的供料器。

7、颗粒性,顶部卸料仓式泵和普通旋转叶片供料器不适用于粒状物料输送。后者会剪断粒状物料,而偏置式旋转叶片供料器可避免这种现象。

8、吸湿性,通过干燥输送空气可避免吸湿性物料带来的问题。使用冷冻法或干燥剂可保持物料干燥。有时候如水分吸附不大,物料也能用未经干燥空气在密相状态下输送。

9、低熔点,当低熔点的高速颗粒软化温度150℃ 冲撞管道内壁和弯管时,可能发生局部熔化。对大多数低熔点物料,使用低速输送可去除这个现象。

10、细度,微米或亚微米级细粉会在输送过程中涂附在管道内壁上,从而减少了管道横截面积并降低了输送量。通常使用仓式泵并在管道中使用能定期振打挠性管解决这一问题。

二、气力输送系统的三种方法

1、悬浮流,物料输送速度高于悬浮速度,物料在管道中成悬浮状态流动。此输送方式适合于低压稀相短距离输送。

2、集团流,物料输送速度约等于悬浮速度,物料在管道中成集团状态移动。此输送方式适合于中压较长距离输送。

3、栓流,物料输送速度低于悬浮速度,物料在管道中被脉冲气阀(气刀)气压力切割成栓状,依靠料栓前后的空气静压差作为推动力前进。此输送方式适合于高压密相长距离低速输送。

三、气力输送的优点

1、输送管道配置灵活,使工厂生产工艺流程更合理;

2、输送系统完全封闭,粉尘飞扬少,可实现绿色要求;

3、运动零部件少,维修保养方便,易于实现自动化

4、散料输送效率高,降低了包装和装卸运输费用;

5、能避免被输送物料的受潮、污损和混入其他杂物,使输送质量稳定;

6、在输送过程中可同时实现多种工艺操作过程,如混合、粉碎、分级、干燥、冷却、除尘等;

7、可将由数点集中的物料送往一处或由一处送往分散的数点,并实现远距离操作;

8、对于化学性质不稳定的物料,可以使用惰性气体输送。

9、气力输送的粉粒料品种繁多,每种物料的料性对气力输送装置的适合性和效率都有很大的影响。

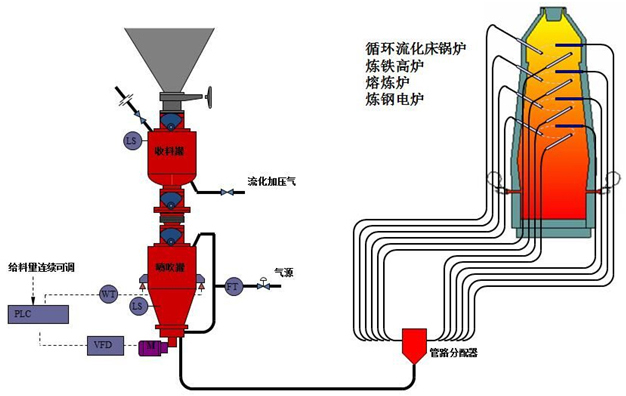

四、气力输送的构成

1、受料器,如喉管、吸嘴、送出器等,进人物料,导致合宜的料气比,使物料开始工作、加速;

2、输送管;

3、风管;

4、离合器,常用的有容量式和旋风式两种,将物料与空气离合,并对物料施行分选;

5、锁气器,常用的有翻板式和掉转式两种,既可作为喂料器,又可作为卸料器,平均供料或卸料,同时阻挡空气漏人;

6、去除粉尘器惠风机,如离心式风机、罗茨吹风机、水环抽气机、空压机,为系统供给动力及其他设施和器件,真空吸送系统常用高压离心风机或水环抽气机,压送系统则需用罗茨吹风机或空压机。

气力输送是在一定的线路上连续输送物料的物料搬运机械,又称连续输送机。气力输送机可进行水平、倾斜和垂直输送,也可组成空间输送线路,输送线路一般是固定的。输送机输送能力大,运距长,还可在输送过程中同时完成若干工艺操作。

可以单台输送,也可多台组成或与其他输送设备组成水平或倾斜的输送系统,以达到不同布置形式的作业线需要。气力输送机械按运作方式可以分为带式输送机、螺旋输送机、斗式提升机.

五、常见的稀相气力输送系统及各自特点

1、稀相惰性气体循环气力输送系统,物料从料斗中进入旋转供料器,物料在重力作用下由供料器进行定量供料,罗茨鼓风机产生压力气体,以一定的速度把物料输送到指定料库,料气分离、气体除尘后进入进气管由鼓风机进气口吸入进行下次输送循环。

2、稀相中、低压气力输送系统,利用安装在输送系统起点的风机将高于大气压的正压空气通入供料器装置中,物料从料斗中加入,在重力作用下进入供料器进行定量供料,料和气一起经输送管道输送到终点的分离器或贮仓内,料气分离后,空气经过滤后排 入大气。

3、稀相中、低真空吸送气力输送系统,利用安装在输送系统终点的真空泵抽吸系统内的空气、输送管内形成低于大气压的负压气流,物料同大气一起从起点吸嘴进入管道,随着气流输送到终点分离器内,物料颗粒受到重力或离心力作用从气流中分离出来,气体除尘后经离心风机或真空泵排入大气。

六、输送过程中堵塞解决方法

气力输送是在密闭的管道中以气体为载体来输送物料或小件物品的。由于物料要相对于管道产生运动,因此对管道产生磨损是无法避免的。而在某些特定的情况下还会产生物料运动不畅的现象,即可能产生堵塞。随着物料性能、管道状况、气源机械运行情况以及操作乃至天气的变化均可能产生物料堵塞,尤其是在密闭状况下工作,上述情况的变化往往不易察觉,从而一旦有堵塞往往突然出现,往往会措手不及,对生产产生很大影响。

对于一套设计参数合理、制造安装精度良好、且操作无误的气力输送系统、在某些特定的偶然情况下,也会产生输料管堵塞。在设计气力输送装置时,必须根据所输送的物料性能、生产率、输送距离等实际情况,合理地选择气力输送装置的类型及各部件的结构,并且根据上述情况合理确定本装置的各项工艺参数。

七、气力输送系统装置设计

原始资料收集、设计程序、计算和确定有关参数、系统压力损失的计算、悬浮速度集中反映了被输送物料的主要物理特性,是在气力输送计算中具有实用意义的原始数据。悬浮速度常通过试验测定。计算时可查有关设计手册。

气流输送速度关系到装置运转性能的好坏和经济性。针对不同物料,均存在有一个适宜的输送气流速度值,很难用计算求得,一般由试验确定。气力输送系统采用高压、低速气力输送。高压式气力输送的料气输送比较大,一般均需在输送管道中间采用辅助管来补充气体增加输送动力。

八、气力输送系统的贮气罐的作用

一是用来贮存一定量的压缩空气,调节空压机输送气量与用户耗气量之间的不平衡状况,或者不同用气设备之间耗气量平衡,使其连续、稳定的气流输送。二是当出现空压停机、突然停电等意外事故时,实施紧急处理。三是减少空压机出气脉冲,稳定空压站管道中的压力。此外能降低压缩空气温度,分离压缩空气中的部分水分和油份。

九、气力输送设备组成

落灰斗即落灰管、料封泵、输灰管道、气源部分,其中料封泵击即落灰斗生产负责。其余部分由用户自配。料封泵有进气部分、扩散混合式、出料部分组成。进气部分由进气调节阀、活动风管、调整机构、喷嘴组成。扩散混合式由泵体、气化装置、上部落灰斗组成,出料部分由扩压气(减缩管、渐扩管)出灰短节组成。

十、气力输送安装注意问题

料封泵一般置于坚硬的水平地面上,无需打基础安装地脚螺栓,当风管出料管连接好以后,即可投运。但要求进风管与甭管连接时应安装一个挠性接头。一般情况下,料封泵装在料仓底比较恰当,落料顺畅。如果不放在库底,置于旁边亦可,但落料管斜角需要大于等于45°。如果装在电除尘落灰斗下部,可以一斗一泵,亦可两斗两斜管一泵,特殊情况亦可四斗四斜管插入一台料封泵中,但落灰斜管的斜度均应大于等于45°。

料封泵的总高,包括料封泵灰斗一般为3.5-4.5m,根据现场实际情况适当变动。本装置要求库顶收尘器的气体散放量应大于料封泵送料带风总量。勿使库内出现正压情况,以免影响输灰系统工作。气源、料封泵、输灰管全系统密封良好,漏风率小于0.002。

气力输送设备旋转供料器的结构气力输送设备旋转式供料器用于工作压力在2,5atm以下,输送自流性较好,磨削较小的粉粒状、小块状物料的压送式气力输送装置。料封泵放置出口方向 ,可根据现场情况而定,一般朝向灰库所在位置的方向为宜,或根据管路的走向而定。