产品介绍

GSL型湿法混合制粒机是应用了PLC程序控制工艺与变频控制工艺于一体的机、电、气一体化设备。适用于食品﹑化工等行业中对粉状松散物料进行混合、制粒、整粒,亦可用于干粉混合。

其工作原理为:粉状松散物料,经过真空(提升、人工)上料到密闭的料缸内,在搅拌桨作用下,粉料呈流动状态(紊态), 也可同时注入粘合剂,物料混合成细条状,在高速旋转制粒刀作用切割成湿颗粒,随后通过出料装置进入整粒装置进行整粒。

同时,整粒机的出料口通过管道可与流化床的进料口相连,在流化床负压的作用下,物料流入到流化床里干燥。

特点

● 所制颗粒结实,滚圆,粒径均匀,产品收率极高

● 混合,制粒一步完成

● 自动出料

● 采用压缩空气

● 全封闭生产清洁方便符合GMP

● 节约时间

设备系统构成

设备系统由主机和控制系统组成

5.3.1主机

主机形式为固定缸、底驱动的落地台式,湿法整粒机作为本机一个关键工能部件安装在缸体出料口下方,使制粒工艺流程中的湿法造粒、整粒一步完成。

主机制造的主要材料采用了奥氏体不锈钢,与物料接触零部件结构采用流线型设计,无死角、易清洗,完全符合GMP对设备的要求。

主机主要由机架及其附属物、锅盖、搅拌及其传动装置、湿整粒机、出料装置、搅拌锅、制粒刀及其传动装置、起重装置电控箱组成。

5.3.2机架及附属物

机架采用不锈钢型材组焊而成,是整机其他各功能单元的主要支撑结构单元。

机架附属物主要包括机架护栏、楼梯、检修门、平台等,在设备系统中起着设备保护和操作保护等作用。

护栏、楼梯通过螺丝连接在机架上,活动门通过门锁压紧在机柜门框上。

5.3.3锅盖

锅盖上主要配有进料接口、观察口、送风过滤系统、、锁紧气缸、密封气囊等。

□ 锅盖开盖形式:

锅盖在开盖气缸的拉动下,与搅拌锅上法兰面做垂直方向移动,锅盖法兰下口面与搅拌锅法兰上口面平行时,搭上锁紧扣,然后给嵌在锅盖法兰下口面的密封气囊充气,气囊膨胀压在搅拌锅法兰上口面,从而使锅盖与搅拌锅密封。锅盖与搅拌锅也可用嵌丁字胶条在锅盖法兰上来密封。

5.3.4真空上料上料

由涡旋泵、过滤系统、锅盖、搅拌锅、真空进料接口、进粉器、盛料缸等组成真空上料系统。

真空上料系统:

● 气缸关闭出料塞,锅盖上密封气囊充气,锅盖与搅拌锅密封;

● 用软管连接涡旋泵上的进气接口和过滤系统上的真空泵接口;

● 用软管连接储气罐上的出气接口和过滤系统上的反吹气接口;

● 过滤系统上的出气接口气控阀关闭,真空泵接口上的气控阀打开;

● 启动涡旋泵上的电机,抽搅拌锅内真空,同时开启进料接口上的气控阀和进粉器上的手控蝶阀,粉料在负压的作用下通过进粉器和软管流入到锅体内;

● 由于过滤系统里装有过滤孔径小于粉料粒径的过滤器,粉料就不会被抽出锅体外,只能留在锅里;

● 为了阻止过滤器堵塞,在过滤系统里安装有反吹管,可以根据需要设定反吹频率,在反吹时要关闭进料接口上的气控阀;

● 真空上料完成后停止涡旋泵电机转动,同时关闭真空泵接口和进料接口湿法机就可以造粒了,在造粒过程中,不要关闭反吹,可以把反吹频率设定长一些。

●搅拌桨为Z形的三叶搅拌浆,随着搅拌桨在锅体内运动,物料就会在搅拌锅内上下翻滚和旋转,做三维运动。使粉体与其它所加物质的混合和连续制粒。

●搅拌轴是无油密封。一套空气密封系统阻止了物料在密封区域的泄漏,从而也使操作在没有污染下进行。

□ 动力装置

如图所示,它主要由驱动电机、弹性联轴器、减速机组成。

●采用大功率变频电机与H/B大功率工业减速机,输出扭矩大,不会在运转中造成过载或中间停止无法再启动。

●转速可通过装在控制箱内的变频调节器无级调速,实际的转速在操作屏上显示。

湿整粒机

湿整粒机安装在湿法制粒机机架上,跟湿法制粒机配套使用。与湿法制粒机一起构成一个物料制粒、整粒再到流化床干燥的系统。

□ 工作原理

将湿法制粒机制出来的颗粒通过湿法机出料口到湿整粒机入口,流入到整粒室,结团或不均匀的颗粒在高速旋转整粒刀(转子)作用下,被撞击、剪切,然后经筛网网孔排出均匀的颗粒至出料口,然后颗粒在流化床负压作用下经管道流向流化床 。

□ 产品特点

●结构特点

湿整粒机作为湿法制粒机的一个关键工能部件安装在缸体出料口下方,使制粒工艺流程中的湿法造粒、整粒一步完成;

●控制方式

与湿法制粒机一起 采用了PLC和变频控制工艺,通过人机界面进行操作;

●进料方式

摇摆整粒机,让整粒机进料口触动湿法机出料口上的到位传感器,然后出料口上的气囊充气密封,经湿法制粒机制成的颗粒就可直接进入到湿整粒机了;

□ 产品用途和适用领域

产品主要用于对湿法制粒机制成颗粒进行整粒,适用于食品、精细化工等行业。

□ 结构特征

湿整粒机主要由整粒机进料口、整粒室、筛网、整粒刀、整粒机出料口、转臂以及传动系统组成。

●进料口主要是连接湿法制粒机出料口与整粒室的通道;

●整粒室主要用于安装筛网、传动系统、转臂以及电机;

●筛网主要作用是盛装从进料口进入的结团或不均匀的颗粒,在高速旋转整粒刀(转子)作用被筛网网孔剪切撞击排出均匀的颗粒。

●每台整粒机标准配置为2件筛网,网孔尺寸为□5×4、φ5,还可向用户提供尺寸规格为□4×3、□6×6、□8×8、□10×10、□12×12、□19×19网孔的筛网。

●整粒刀主要作用是使物料在筛网里旋转、撞击、挤压然后通过筛网网孔。

●如图3-14所示,用软管连接湿整粒机出料口软管接头与流化床进料口软管接头,开启蝶阀,整粒后的物料在流化床负压作用下通过软管进入到流化床进行干燥。、蝶阀阀门开启大小可调节物料的流动快慢。

●转臂用螺丝连接在湿法机机柜上,整粒机用螺丝在转臂上且可旋转。

5.5、出料装置

出料装置主要由出料塞、出料斗、气缸连接座等组成。

□ 出料装置位于搅拌锅低点,用硅胶密封圈将出料装置的出料塞密封在搅拌锅出料座,出料塞与锅壁齐平无间隙。出料时气动装置移开出料塞。

□ 出料斗下口法兰面嵌有气囊,法兰挡板上连接有传感器,当整粒机进料口法兰中心旋转到出料斗下口法兰中心时,传感器发出指令,让气囊充气膨胀,使出料口与进料口密封。

□ 气缸连接座上装有传感器,当气缸座旋转到位时,传感器发出指令,气缸才能伸出,带动出料塞密封在搅拌锅出料座上。

5.6、搅拌锅

主要由锅体、出料装置连接座、连接法兰、搅拌气封座、制粒气封座、电机座、等组成。

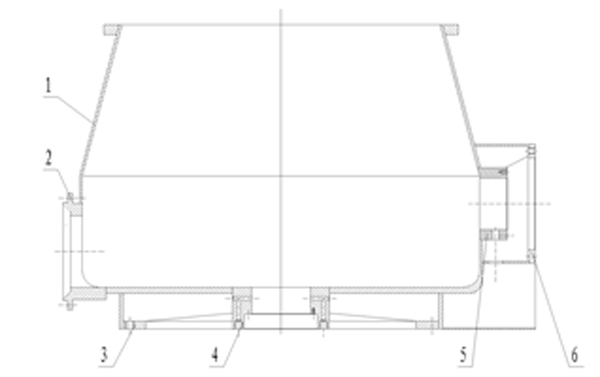

1—锅体;2—出料装置连接座;3—连接法兰;

4—搅拌气封座;5—制粒气封座;6—电机座;

□ 锅体是完成物料混合和制粒的主要场所,是一圆柱体(下)加圆锥体(上)结构;

□ 出料装置连接座主要是用来连接出料装置;

□ 如图3-17所示,连接法兰主要是通过螺栓把搅拌锅与机柜连接起来;

□ 搅拌气封座主要用来连接搅拌桨及其传动装置;

□ 制粒气封座主要用来连接制粒刀及其传动装置;

□ 电机座主要用来连接制粒电机。

5.7、制粒装置

制粒装置主要由压紧螺母、制粒刀、垫圈、转动轴、转动盘、气封环、气封座等组成。

□ 制粒刀为直刀刃状,成十字状安装在垂直于搅拌锅壁的转动轴上,能快速的切断搅拌形成的细条状湿材变成颗粒。

□ 转动轴直接与电机连接,转动轴与压紧螺母为左螺纹,使制粒刀顺时针方向旋转时压紧螺母不松动。

□ 切刀轴是无油密封。由转动盘、气封环、气封座组成一套空气密封系统,阻止了物料在密封区域的泄漏,从而也使操作在没有污染下进行。

□ 转速可通过装在控制箱内的变频调节器无级调速,实际的转速在操作屏上显示。

1.7操作柜

操作柜安装在机架上,操作面板在不锈钢操作柜上,触摸屏人机互动。

5.8电气控制系统

基本构成

□电气控制系统包括:可编程控制器(PLC)、触摸屏、变频器、气动阀门控制及其它电气控制元件及线路等。除触摸屏与传感器件外,其余电气件安装于电气控制中。

□可编程控制器(PLC)其软件作为控制系统的主体,是整个控制系统的心脏,主要完成制粒机的机械动作、参数控制及故障检测等,对制粒的生产过程、质量控制、用户操作界面及在位清洗过程等进行实时控制和管理。

□触摸屏与主要操作按钮安装在操作控制箱内,标准配置是安装在立柱上,也可根据用户的实际布局设计安装位置,便于识别与操作。

控制功能

□可设置三重不同权限密码:操作者,管理员与系统管理员。

□操作者:将提供操作者路径允许设备的常规操作。

□管理员:除了操作者可设置的参数外还可设置修改工艺参数。

□系统管理员:除了操作者,管理员可设置的参数外还可设置系统参数,进行维护与检修。

□操作程序设置自动、手动控制模式。自动控制模式下,设备能够按照设定的程序与工艺参数,自动控制工艺流程,完成物料加料,制粒,出料作业。手动模式中工艺参数可即时调整,方便操作。

5.9、产品参数表

型号 | SHGL-150 | SHGL-600 |

容积 L | 150 | 600 |

干颗粒产量 kg/h | 30-70 | 120-240 |

搅拌速 r.p.m | 80-120 | 80-120 |

搅拌功率 kw | 5.5 | 30 |

切割速度 r.p.m | 1500-3000 | 1500-3000 |

切割功 kw | 1.5 | 9 |

外形尺 长*宽*高 mm | 1300*1050*1500 | 2800*2260*3900 |

重量 kg | 600 | 3000 |